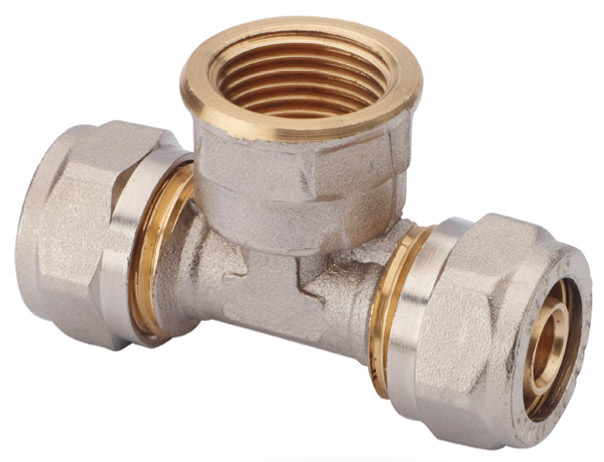

Vernickeltem Messing: eine ausgezeichnete Wahl für mehrschichtige Rohrverbindungsstücke

Der Ausgangspunkt: Messing

Messing ist eine Legierung, die hauptsächlich aus Kupfer (Cu) und Zink (Zn) besteht und sich durch hohe Duktilitäts- und Formbarkeitsqualitäten sowie eine gute Korrosionsbeständigkeit auszeichnet. Die Bearbeitbarkeit mit den Werkzeugmaschinen ist gut, aber die Zähigkeit des Materials neigt dazu, sehr lange Späne zu bilden: Aus diesem Grund werden oft kleine Prozentsätze von Blei hinzugefügt, das sich an der Kornkante verteilt und bewirkt die Verringerung der Größe von die hergestellte Späne, verringert, unter vielen Problemen, Überhitzung der verwendeten Werkzeuge. Andere Hauptelemente, die allgemein hinzugefügt werden können, sind:- Mangan und Silizium: Erhöhung der Korrosionsbeständigkeit;

- Eisen: erhöht die mechanische Beständigkeit;

- Aluminium: erhöht die Beständigkeit gegen Korrosion und abrasiven Verschleiß.

Messing, das je nach Zinkanteil unterschiedliche Strukturen aufweist, kann in vielen Anwendungen eingesetzt werden: Es wird insbesondere zur Realisierung verschiedener Arten von Formstücken und auch für mehrschichtige Rohrverbindungsstücke verwendet.

Wofür ist Vernickeln?

Das Vernickeln ist eine Oberflächenbehandlung, die die Korrosionsbeständigkeit und Haltbarkeit des Bauteils im Laufe der Zeit verbessert, selbst in schwierigen und besonders aggressiven Umgebungen. Es gibt zwei Hauptvarianten dieser Art von Technik:- Elektrolytische Vernickelung: Kann nur auf Metallen durchgeführt werden und erfolgt durch Eintauchen des Bauteils in Bäder, in denen ein Stromdurchgang entsteht, der zur Oberflächenabscheidung einer Nickelschicht führt.

- Chemische Vernickelung: Im Gegensatz zur vorherigen kann es auf vielen Arten von Materialien (Metalle, Glas, Polymere usw.) verwendet werden. Im Allgemeinen hat es eine präzisere Beschichtung, die perfekt dem Profil des zu behandelnden Produkts folgt. Aus diesem Grund wird es häufig bei der Bearbeitung von Präzisions- oder Bauteilen eingesetzt: Durch die Berücksichtigung der Geometrie können ein hohes Maß an Eigenschaften erreicht und die Lebensdauer des Bauteils verbessert werden.

Eine für die Abscheidung der Nickelschicht geeignete Vorbehandlung ist das Mikroschussstrahlen. Dieser Vorgang ist wichtig, um die Oberflächen zu homogenisieren und einen minimalen Zustand der Oberflächenrauheit zu erzeugen, der sich als besonders geeignet für die Haftung der abgeschiedenen Oberflächenschicht erweist. Die Härte der abgeschiedenen Schicht liegt bei etwa 560 bis 600 HV, aber mit einer geeigneten Wärmebehandlung kann das System auch Härten in der Größenordnung von 1000 HV erreichen.

Verwendung der Vernickelung in mehrschichtige Rohrverbindungsstücke

Die Realisierung der mehrschichtige Rohrverbindungsstücke aus vernickeltem Messing bringt Vorteile sowohl aus ästhetischer Sicht (sie hat eine größere Beständigkeit gegen Verdunkelung im Laufe der Zeit) als auch hinsichtlich der Härte und Beständigkeit gegen Korrosion durch sehr aggressive Umgebungen, die Z.B. die Baustellen sein können, wo die mehrschichtigen Rohre mit ihren jeweiligen Formstücken in Betrieb genommen werden.

Über chemische Vernickelung

Das Vernickeln ist, wie bereits dargestellt, eine Oberflächenbehandlung, die die Haltbarkeit und Korrosionsbeständigkeit von Anschlüssen für mehrschichtige Rohre und viele weitere Komponenten verbessert. Dieser Prozess kannDieser Vorgang kann durch Stromanwendungen und Eintauchen in ein Bad - wir sprechen hier von elektrolytischer Vernickelung - oder ohne eine Stromanwendung - in diesem Fall sprechen wir von chemischer Vernickelung – durchgeführt werden.

Bei der chemischen Vernickelung wird die Reaktion durch die Anwesenheit eines chemischen Reduktionsmittels in der Behandlungslösung erzeugt, was zur Entstehung einer kontrollierten autokatalytischen Reaktion führt. Mit dieser Art von Vernickelung kann eine Vielzahl von Materialien und nicht nur Metalle abgedeckt werden, sofern diese durch geeignete Verfahren wie Strahlen angemessen vorbehandelt werden.

Die Dicken, die bei dieser Art von Vernickelung im Allgemeinen festgestellt werden, reichen von 5-10 μm für Anwendungen in nicht zu aggressiven Umgebungen. Kommen sie mit Umgebungen in Kontakt, deren Aggressivitätsrate hoch ist, wie beispielweise in Salzwasser, kann die Dicke auch bis zu 100 μm erreichen.

Die wesentlichen Vorteile dieser Art von Technik sind:

- Die Möglichkeit, eine größere Anzahl von Materialien abzudecken;

- Die Verteilung von Nickel auf einer viel gleichmäßigeren Dicke im Vergleich zur elektrolytischen Technik;

- Die Möglichkeit, viel komplexere geometrische Formen abzudecken, da keine Hilfsanoden erforderlich sind

- Sie kann sowohl zum Verlegen einer Endschicht als auch zum Verlegen einer Zwischenschicht verwendet werden, die als Grundlage für weitere Verfahren und Abscheidungen dient.

Wie wählt man den Nickel?

Das für das Vernickelungsverfahren ausgewählte Nickel kann je nach gewählter chemischer Zusammensetzung von unterschiedlicher Art sein: Tatsächlich ist Phosphor (P) das Hauptelement, das sich auf die Charakteristiken und Eigenschaften des Nickels auswirkt.- Niedriger Phosphorgehalt (1-3%): Dies ist eine Wahl, die normalerweise getroffen wird, wenn hauptsächlich die mechanischen Eigenschaften in Bezug auf die Korrosionsbeständigkeit von Interesse sind. Tatsächlich garantiert dieser Phosphorgehalt eine hohe Härte und Verschleißfestigkeit und wirkt sich auf wichtige Weise auf die Entwicklung von Rissen aus, indem Druckspannungen im Stück erzeugt werden.

- Mittlerer Phosphorgehalt (4-9%): Wird im Allgemeinen als Substrat für nachfolgende Beschichtungen verwendet und garantiert gute Eigenschaften in Bezug auf Mechanik und Korrosionsbeständigkeit. Aus diesem Grund handelt es sich hierbei um die Art von Vernickelung, die normalerweise für Anwendungen im Automobil-, Luftfahrt-, Militärbereich usw. bevorzugt wird.

- Hoher Phosphorgehalt (10-13%): Wird hauptsächlich für die Korrosionsbeständigkeit verwendet, welche die Haupteigenschaft darstellt. Er bietet eine gute Flexibilität und ziemlich gute mechanische Eigenschaften, die das Auftreten von Rissen und damit verbundenen Brüchen begrenzen. Diese Art von Material wird auch häufig im Lebensmittelsektor verwendet, da es Eigenschaften aufweist, die für den Kontakt mit und die Lagerung von Lebensmitteln oder anderen verwandten Produkten geeignet sind.

11/01/2021

I contenuti di questo sito non hanno carattere di periodicità e non rappresentano 'prodotto editoriale'.